Модуль «Логистика» позволяет решать следующие задачи:

- Диспетчеризация на уровне производственных подразделений (цехов).

- Материально-техническое обеспечение и управление поставками.

- Входной контроль качества. Контроль качества собственного производства.

Диспетчеризация на уровне производственных подразделений (цехов).

В рамках задачи «Диспетчеризация на уровне производственных подразделений (цехов)» в модуле реализованы следующие функции:

- Документальный учет запасов, движений и списаний ТМЦ на складах и в производстве.

- Диспетчирование запуска, выпуска, перемещений производственных партий на уровне цехов и производственных переделов, учет брака и потерь.

- Управление комплектацией производственных партий материалами и деталями, учет перемещений со складов в цеховые кладовые и с кладовых на рабочие места.

- Списание материалов и комплектующих на заказы, учет трудозатрат на операциях обработки.

- Формирование данных о фактическом составе изготовленной партии / номера изделия.

- Анализ хода выполнения производственных заказов.

- Регистрация движения запасов и незавершенного производства осуществляется в системе с помощью документов учета (ДУ).

ДУ используются для учета поступлений и перемещений ТМЦ на складах / в производстве / в пути. С помощью ДУ осуществляется комплектация производственных заказов, списание материалов и ДСЕ в производстве, учет трудозатрат на операциях обработки.

Учет ТМЦ в системе ведется в аналитических разрезах: подразделение, ячейка хранения, МОЛ, партия, номер изделия, проект, этапы проекта, заказ на готовую продукцию, производственный передел, код (шифр) затрат.

Выполнение всех хозяйственных и производственных операций сопровождается автоматическим формированием документов:

- отпуск в производство материалов и комплектующих;

- резервирование комплектующих под заказы;

- перемещение в производстве запасов и партий ДСЕ по маршруту обработки;

- запуск партий ДСЕ в обработку;

- разделение партий в производстве;

- дефектация и разборка изделий для ремонта;

- списание материалов и комплектующих;

- выпуск готовых ДСЕ и регистрация брака.

При регистрации движения производится пересчет остатков ТМЦ на учетных разрезах и пересчет показателей заказов на производство и заказов на закупку, которые участвуют в операциях.

ТМЦ могут находиться в следующих статусах, которые определяют правила работы с запасами:

- Можно использовать – остаток доступен для использования.

- Требует качества контроля – партия должна быть подвергнута контролю перед использованием.

- На контроле качества — партия находится на контроле качества.

- Блокирован — запас нельзя использовать до принятия решения.

- Очередь и Остановлен — статусы при обработке полуфабрикатов.

- Не использовать — запас больше использовать нельзя.

- Испытания – партия находится на испытаниях.

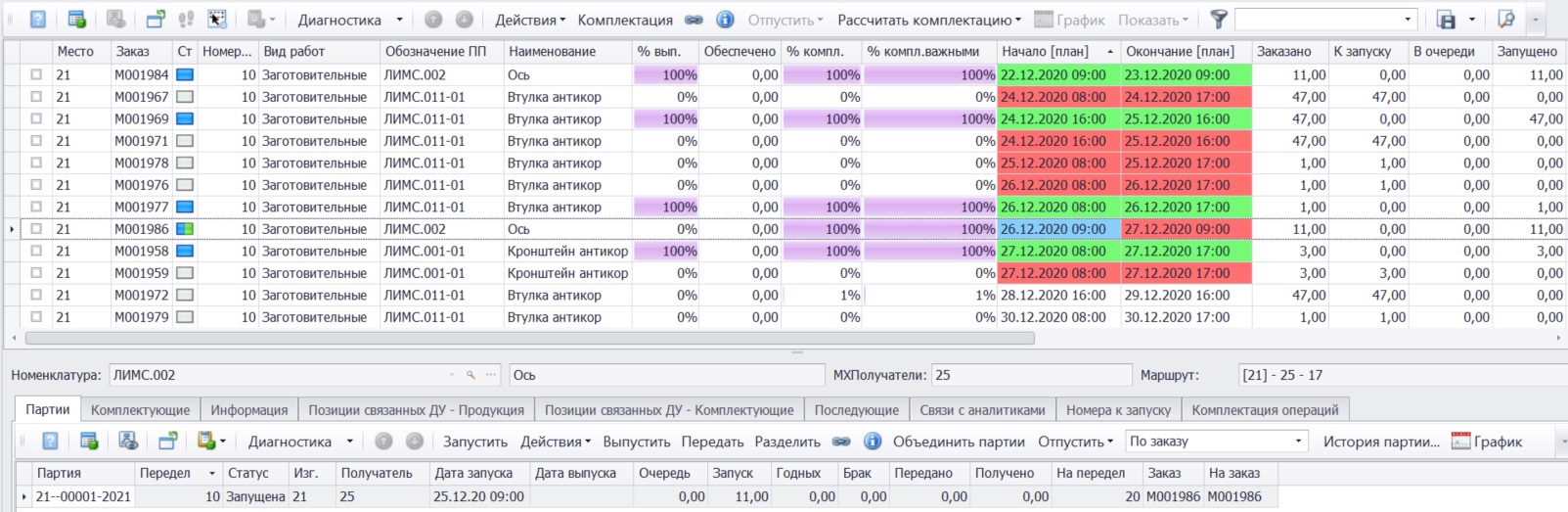

Диспетчеризация на уровне производственных подразделений (цехов) включает операции:

- комплектация партий до запуска в обработку;

- запуск партий в производство, в т.ч. выдача печатных или электронных МСК на партию;

- учета выпуска годных ДСЕ и регистрация брака по завершению обработки партии в подразделении;

- разделения производственных партий;

- передача партий на следующий этап обработки или подразделению-потребителю;

- управление заказами в цехе: контроль запуска /выпуска/ передач /комплектации;

- передача заказов другому подразделению.

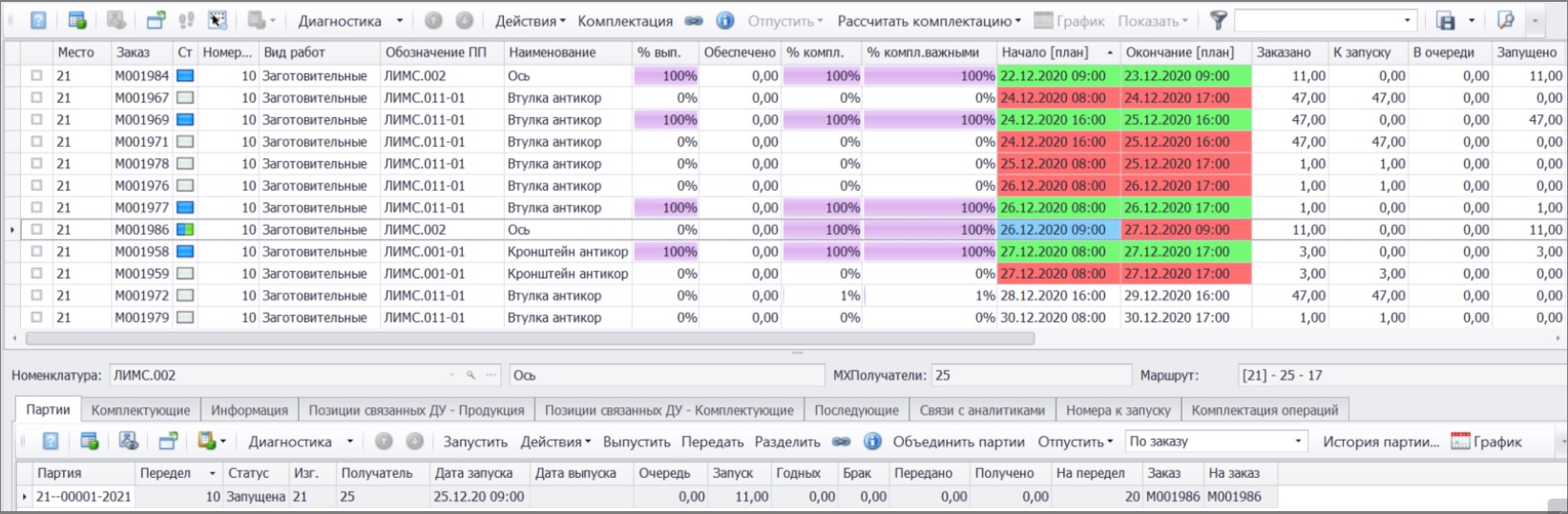

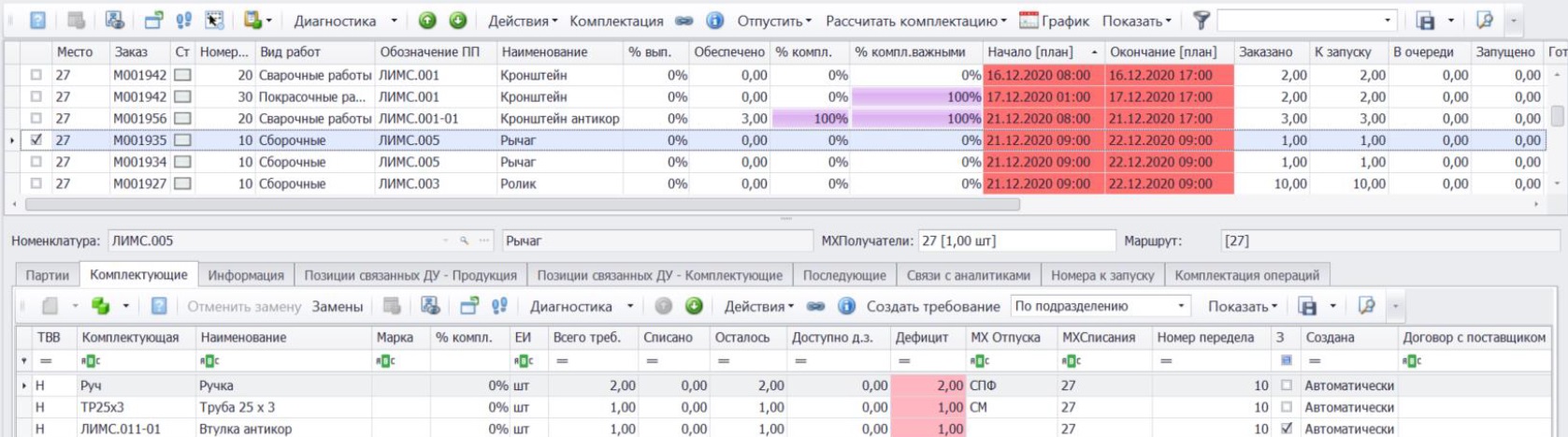

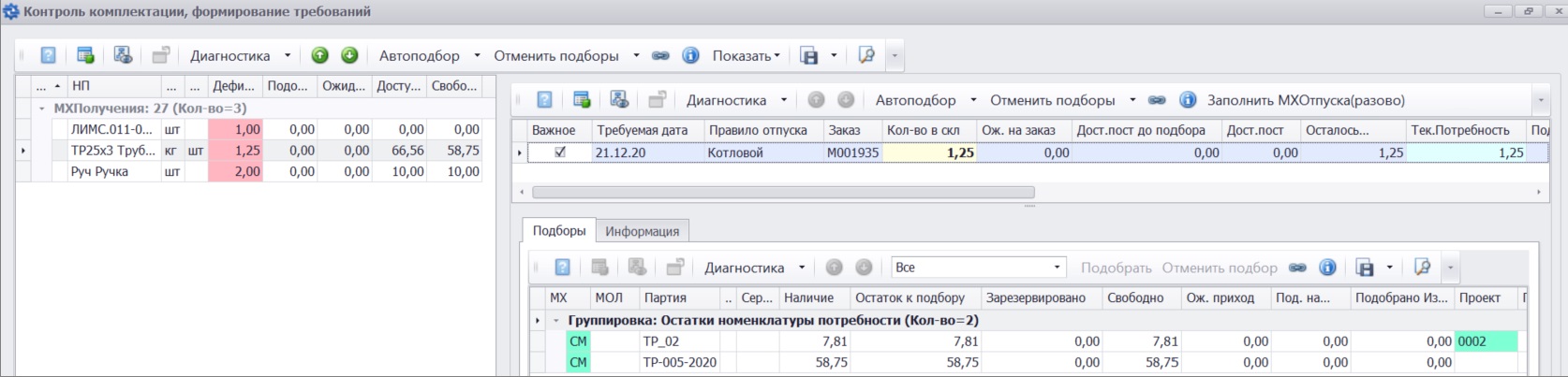

Реализованный в системе механизм комплектации производственных подразделений (цехов) обеспечивает:

- контроль степени комплектации заказов подразделения, в т.ч. отдельно контроль «важных» комплектующих;

- контроль обеспечения подразделений потребителей, контроль дефицита комплектующих и автоформирование требований на отпуск с подбором партий с учетом сроков годности, решений о заменах, различных правил комплектации и ограничений на подбор партий;

- «вытягивающий» (подразделения заказывают) и «выталкивающий» (поставщики должны обеспечить) способ комплектации;

- возможность планировать и контролировать «сборку комплектов» под финальную сборку изделий;

- осуществление замен комплектующих, оперативное изменение требуемой комплектации заказов;

- настройку и использование правил комплектации и списания партий вплоть до каждой номенклатурной позиции, в т. ч. FIFO/ LIFO / с наименьшим сроком годности;

- учет кратности отпуска, допустимых минимальных объемов отпуска и т. п. под потребности в производстве.

Функции диспетчеризация заказов на комплектацию реализованы в специальном интерфейсе диспетчеризации комплектации и включают:

-

возможность планировать заказы на сборку комплектов (комплектацию) для выделенных комплектовочных подразделений;

-

формирование электронных ведомостей комплектации. Учет комплектации и передач получателям.

Для диспетчеризации финальной сборки используются специальные интерфейсы контроля выполнения и комплектации сборки в которых осуществляется учет запуска / выпуска, передача между этапами сборки и на склад.

Для получения объективной информации о состояния производства осуществляется ввод оперативной информации о срывах и изменениях выполнения плана производственными подразделениями. Данная информация используется для анализа и утверждение изменений (корректировок) оперативного плана.

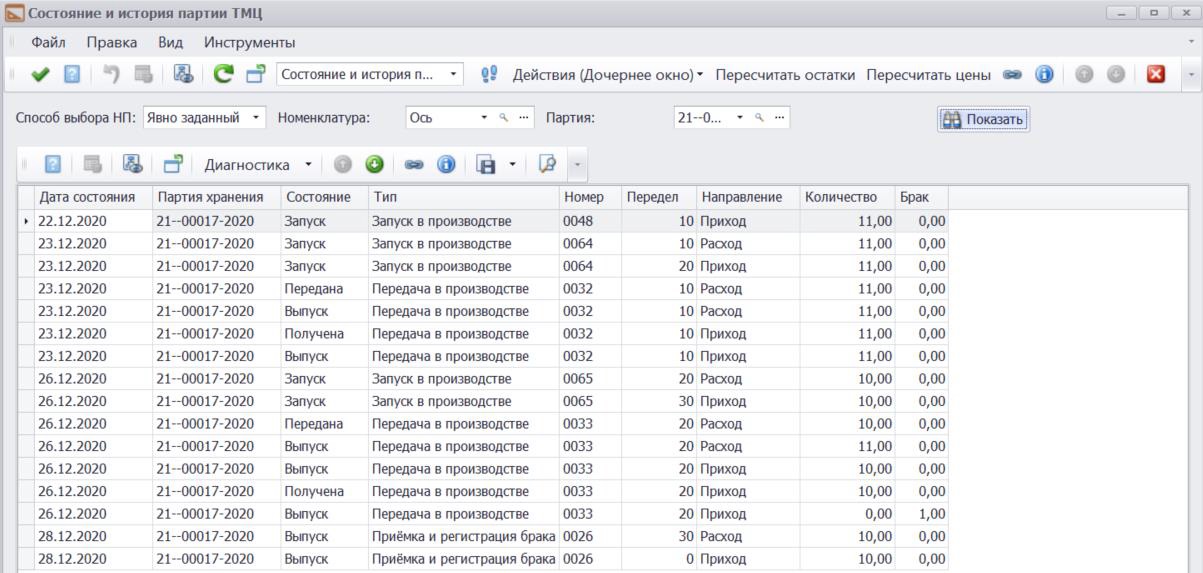

В системе реализован полный контроль истории обработки и состояния производственной партии, включая:

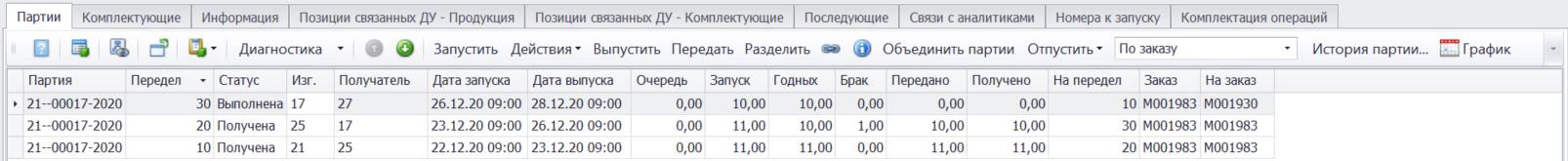

- логистический контроль состояния партии: в каком производственном подразделении и на каком переделе находится и в каком состоянии: в очереди / запущена / выпущена / передана / получена;

- ведение истории движения партии по срокам и количествам: от момента запуска на первом переделе до момента расхода на продукцию, в т. ч. разделение и объединение партий;

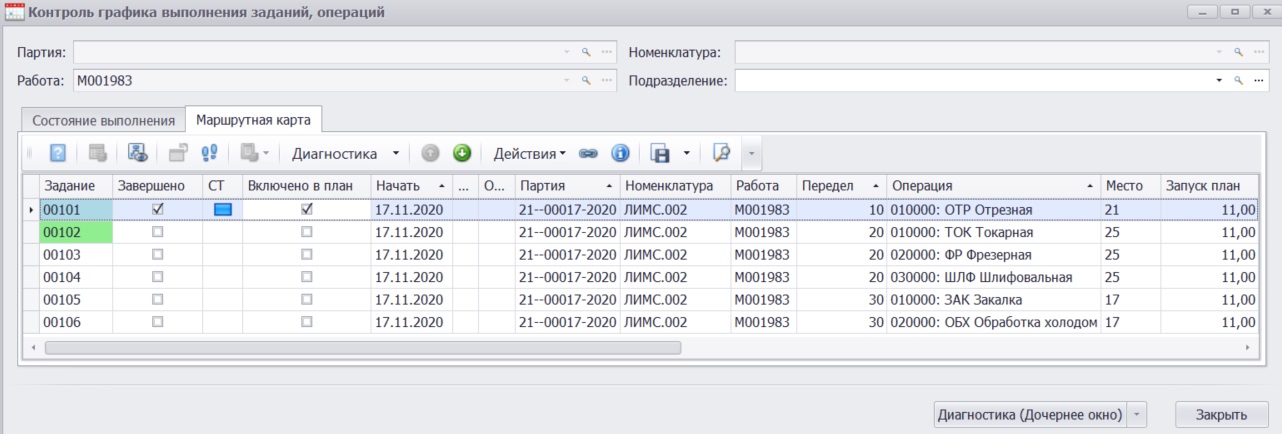

- контроль движения партии по рабочим местам и технологическим операциям: какие операции обработки выполнены и когда, на какой операции и рабочем месте находится в данный момент, какие прошла и на какие рабочие места назначена;

- контроль плановых и фактических трудозатрат на производственную партию.

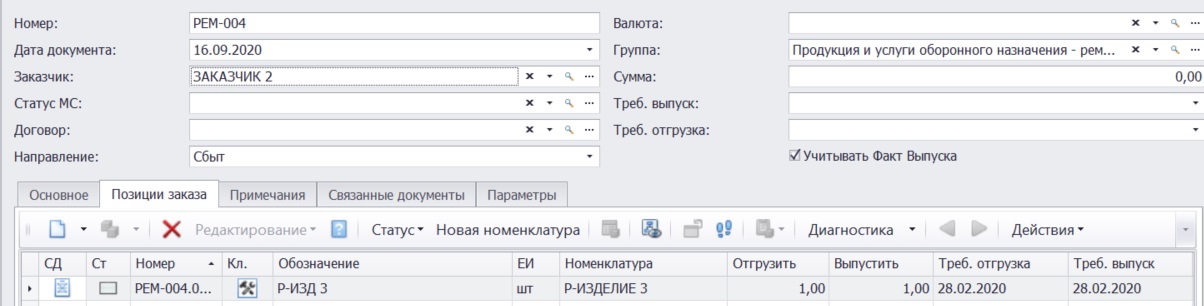

В системе реализованы функции управления процессами ремонта изделий, включая:

- Формирование заявки на производство ремонта изделия.

- Оприходование изделий, пришедших на ремонт.

- Планирование заказа на производство ремонта на основе укрупненной технологии: ПРИХОД-РАЗБОРКА-ДЕФЕКТАЦИЯ-РЕМОНТ-СБОРКА.

- Диспетчеризация движения изделия и его составляющих в процессе ремонта: отпуск в производство, разборка, дефектация, решение по дефектным узлам, сборка.

- Автоматизированное формирование по результатам решений по дефектным составным частям:

- Заказов на закупку или производство новых узлов взамен дефектных.

- Заказов на ремонт дефектных узлов по указанной ремонтной технологии.

- Требований на дальнейшую разборку узлов и дефектацию.

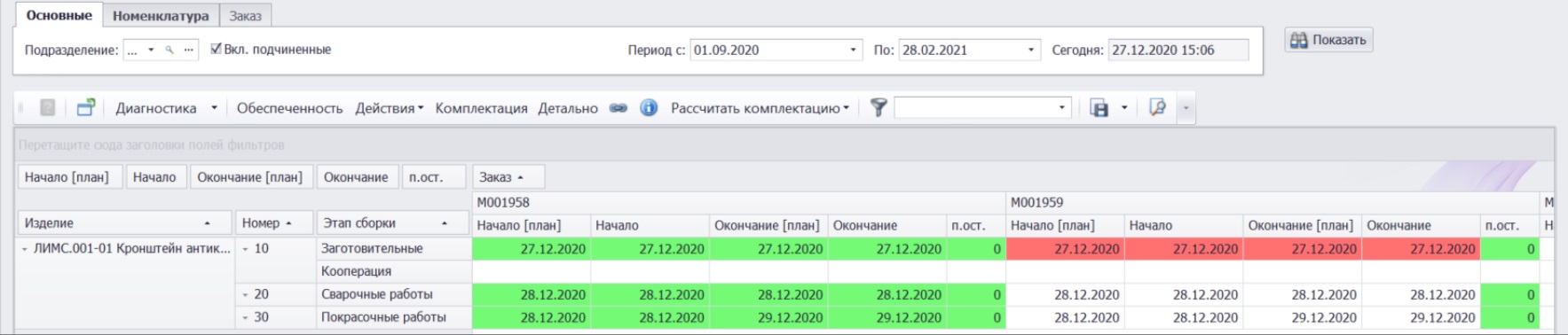

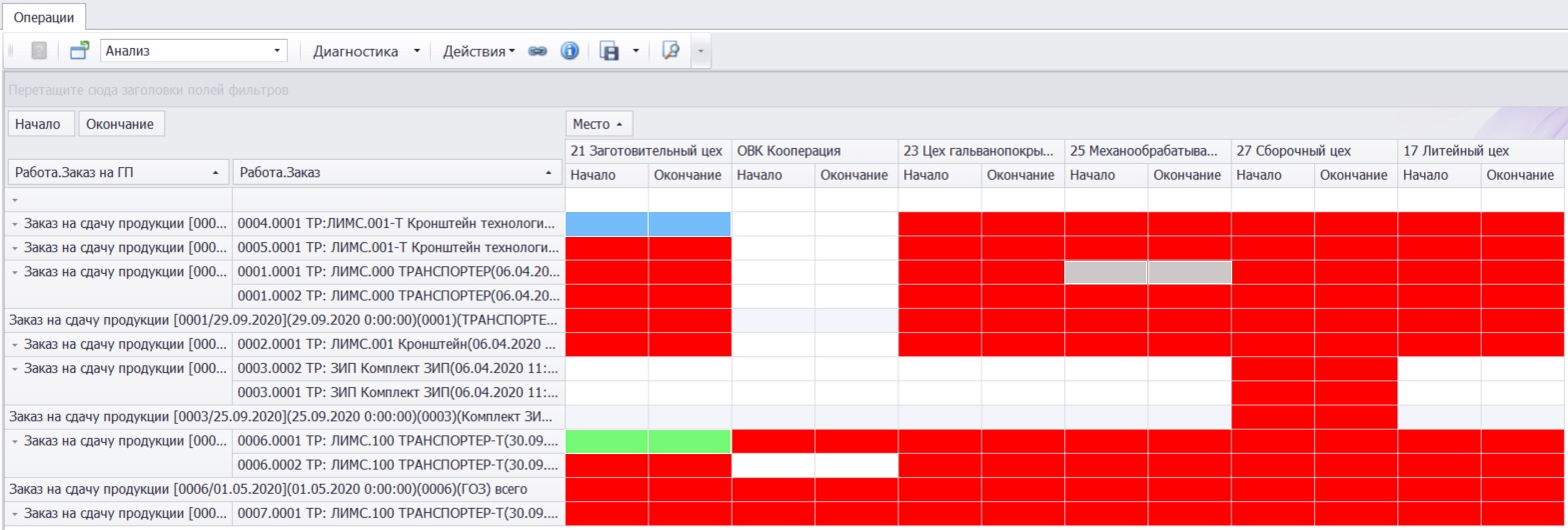

Для Руководителя реализован интерфейс контроля состояния выполнения заказов, который позволяет:

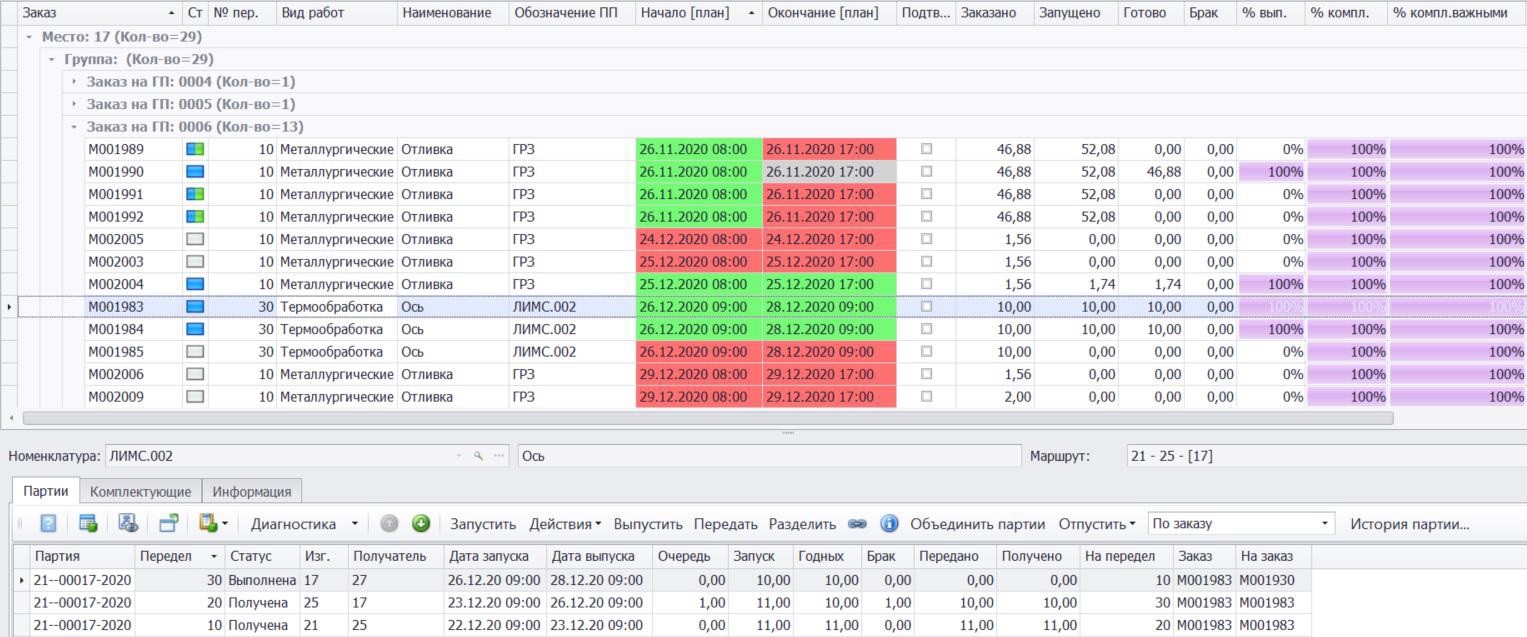

- мониторить ход выполнения и срывы работ подразделениями по выполняемым заказам на готовую продукцию (красный — есть не начатая работа, по которым прошли сроки, зеленый — все вовремя, синий — начали или выполнили раньше срока, серый — начали или выполнили позже срока);

- быстро выполнять настройку аналитических разрезов с помощью «мышки»;

- получать детальную информацию о состоянии выполнения заказов по каждому подразделению.

Материально-техническое обеспечение и управление поставками.

В рамках задачи «Материально-техническое обеспечение и управление поставками» в модуле реализованы следующие функции:

-

Ведение номенклатуры поставщиков, маршрутов поставки.

-

Ведение заявок на обеспечение.

-

Контроль выполнения заказов на закупку. Формирование заявок поставщикам, уведомлений об отгрузке, регистрация поступлений.

-

Планирование закупок, формирование заказов на закупку.

-

Оперативный контроль остатков и дефицитов покупных материалов и комплектующих.

-

Учет поступлений по закупкам. Учет отгрузок готовой продукции.

Для планирования МТО в системе используются различные источники потребностей в покупных комплектующих и материалах:

-

вручную формируемые заявки на закупку;

-

плановые потребности в покупных ТМЦ по заказам на производство;

-

плановые потребности в покупных ТМЦ для обеспечения непроизводственных работ по проектам.

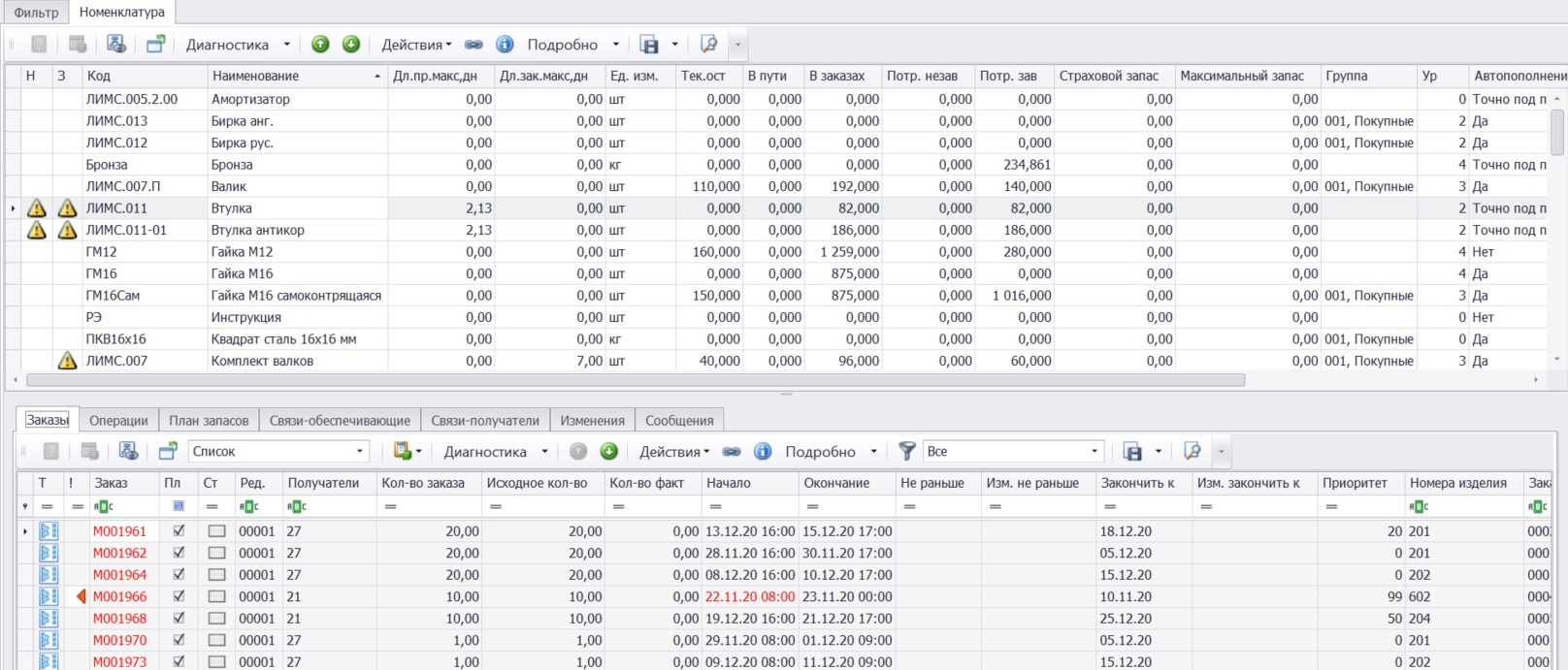

В целях планирования закупок в системе:

-

производится настройка для каждой покупной ТМЦ параметров планирования: закупка под заказ или на склад, размер партии закупки, уровень страхового запаса и т.д.

-

осуществляется ведение специализации поставщиков с нормативами длительностей поставки по каждой закупаемой ТМЦ и альтернативных маршрутов доставки с нормативами длительности поставки и затрат;

-

производится классификация покупной номенклатуры по категориям, возможно планирование снабжения отдельно по каждой категории ТМЦ.

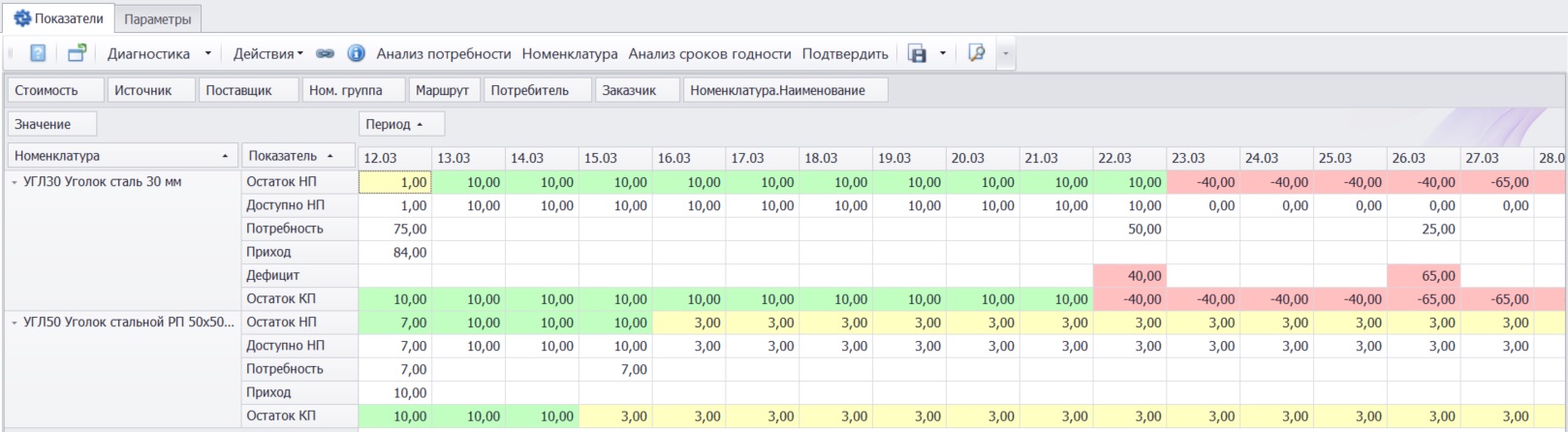

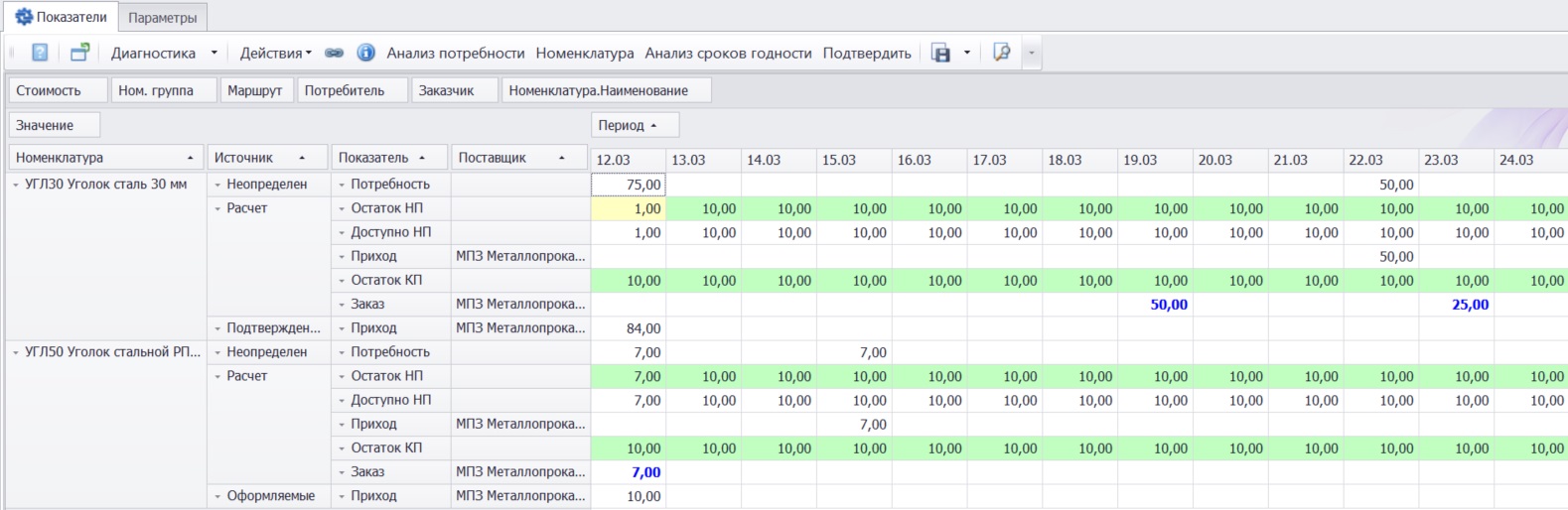

Расчет графика закупок основан на обеспечении баланса спроса и предложения. В качестве спроса выступает посуточный график потребностей, формируемый на основе заявок на обеспечение и потребностей производства. На график спроса накладывается график предложения: текущие остатки на складах, отгруженные товары в пути и плановые поступления по ранее выданным заказам поставщикам. Система вычисляет плановые дефициты по дням и генерирует заказы на закупку на будущие периоды с учетом нормативов по кратности и длительности поставок.

Функционал управления закупками может использоваться без прямой связи с производственными заказами в следующих случаях:

-

когда в ходе планирования производства формируются только сводные потребности предприятия в покупных ТМЦ, на основании которых осуществляется планирование закупок;

-

когда необходимо поддерживать уровень запасов в ТМЦ, контролировать текущие дефициты и в короткие срок размещать заказы на закупку;

-

когда модуль работает отдельно от производства на основе внешних заявок.

В интерфейсе плана обеспечения детально по каждой ТМЦ и периоду отображается потребность на период, остаток или дефицит на начало периода, ожидаемы приход, остаток на конец периода. Таким образом можно контролировать текущий и ожидаемый дефицит и оперативно принимать управленческие решения для пополнения запасов.

В случае, когда имеются альтернативные поставщики номенклатуры с разными маршрутами, длительностями и стоимостями доставки, алгоритм планирования подбирает оптимальный вариант — минимальная цена поставки с условием, что укладываемся в требуемый срок поставки.

Пользователь на основании полученных результатов планирования с помощью специальной функции формирует заказы на закупку поставщикам в требуемом объеме и осуществляет их утверждение.

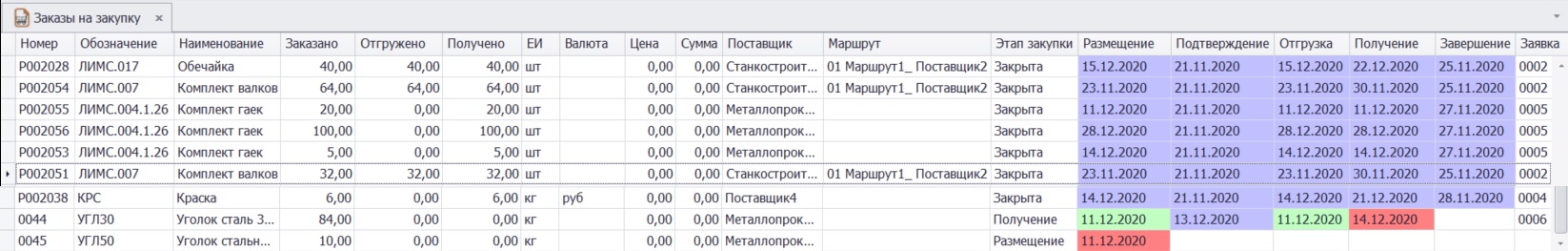

Заказы на закупку объединяются в заявки поставщикам. На основании заказов на закупку могут быть сформированы документы учета «Уведомление об отгрузке» и «Приход от поставщика». Позиции документов содержат ссылки на заказы на закупку, которые они обеспечивают.

В интерфейсе «Заказы на закупку» можно контролировать, на каком этапе находится заказ на закупку, нарушен ли плановый срок и т.д.

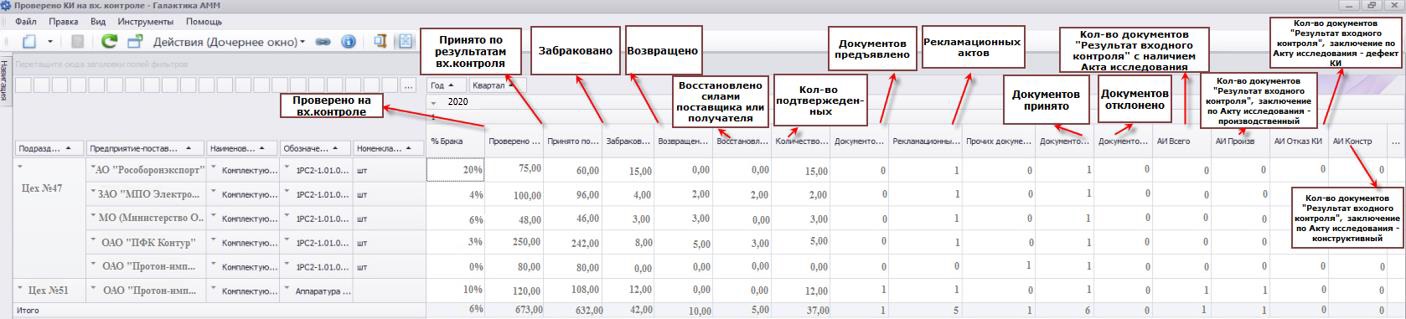

Входной контроль качества. Контроль качества собственного производства.

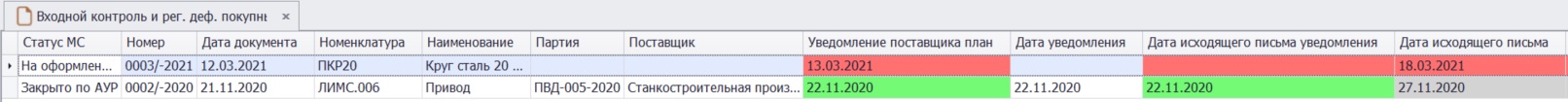

В рамках задачи «Входной контроль качества» в модуле реализованы следующие функции:

-

Учет перемещений партий ТМЦ на входной контроль качества.

-

Регистрация результатов входного контроля качества.

-

Учет работ и документов по рекламациям поставщикам на основе результатов входного контроля.

-

Регистрация результатов контроля качества (РКК) выпущенной продукции и полуфабрикатов, учет дефектов комплектующих.

-

Изменение статуса запасов по результатам контроля качества.

-

Управление «Условными разрешениями» на партии ТМЦ.

-

Анализ качества покупных ТМЦ и производимой продукции по РКК.

Информация о качестве продукции или покупных ТМЦ всегда связана с партией, и в случае, если продукция номерная, то и с серийным номером данной товарно-материальной ценности или полуфабриката.

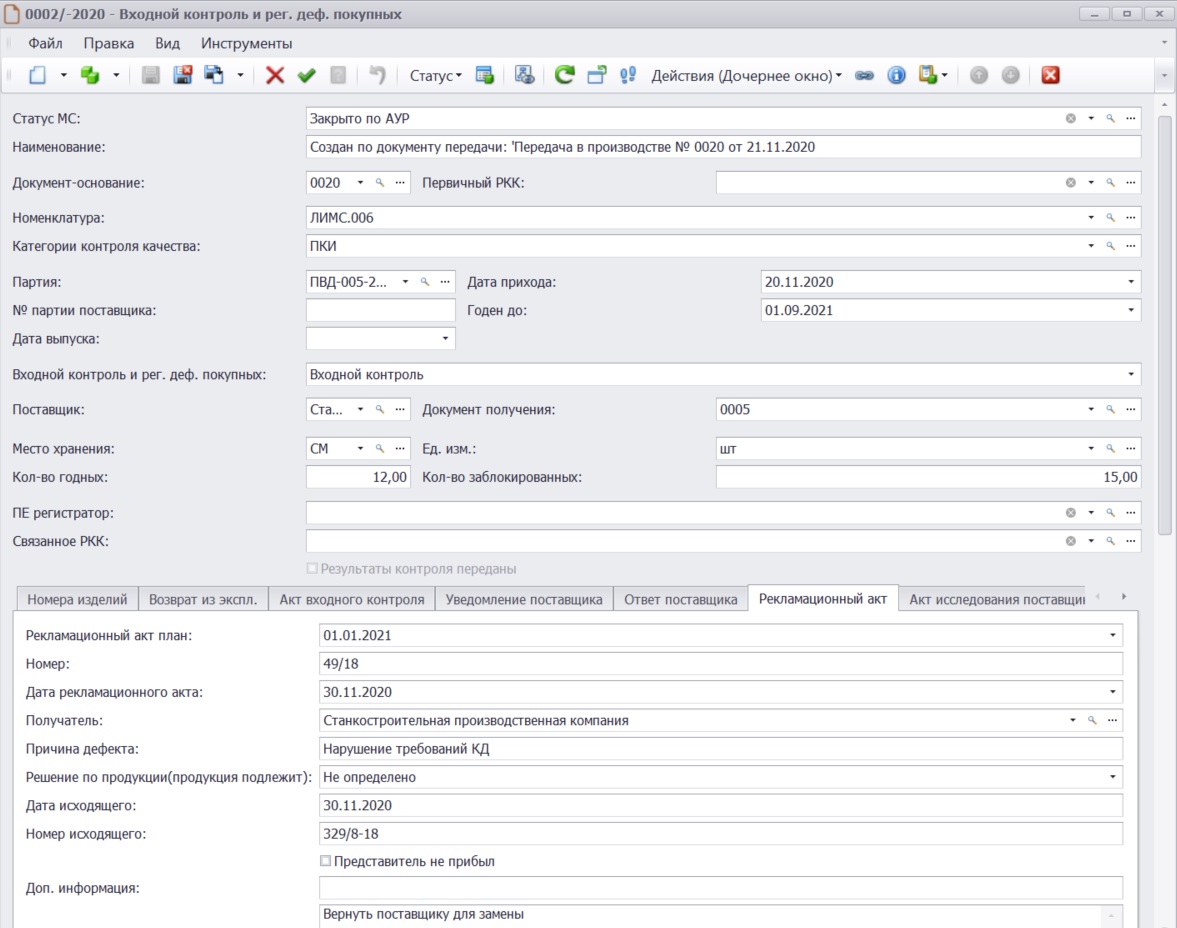

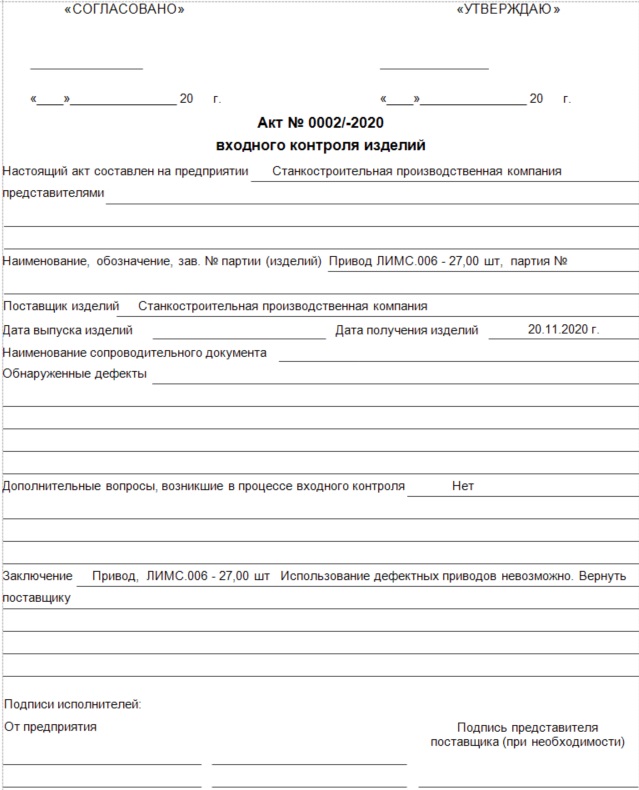

К каждой партии и серийному номеру формируется документ (один или несколько), который называется «Результат контроля качества» (РКК). В документе указывается результат контроля качества, номенклатура и количество.

Также РКК содержит информацию о месте хранения, в каком подразделении эти результаты контроля получены, содержит информацию о количестве годных, заблокированных ТМЦ, информацию о представителях, участвовавших в контроле качества, а также для результатов контроля качества продукции находящейся в эксплуатации, на основании какого документа учета сформирован этот результат контроля качества, какой вид брака или дефекта был получен и какой документ решения о браке на основе данного результата контроля качества был сформирован. В системе возможно ведение РКК двух видов:

-

качество покупной продукции (входной контроль и регистрация дефекта покупной продукции);

-

регистрация дефектов продукции собственного производства.

В РКК входного контроля и регистрации дефекта покупной продукции указывается вся информация о взаимоотношении с поставщиком и данные об актах входного контроля, данные об уведомлении поставщика по результатам контроля, данные об ответе поставщика, рекламационные акты, акт исследования поставщика, данные акта удовлетворения рекламации.

В системе реализован контроль по срокам (плановые и фактические даты выполнения) этапов работ по рекламации поставщику.

Контроль качества в процессе производства, учет брака на производственных переделах, в готовой продукции и в комплектующих в составе сборки осуществляется путем регистрации дефекта:

-

на проверочной операции после выпуска партии с передела соответствующего цеха;

-

в произведенной продукции, допущенного в предшествующем по технологии изготовления цехе.

В системе ведется документальный учет решений о браке по результатам контроля: списать/ вернуть поставщику/ разобрать/ доработать по другой технологии/ вернуть на доработку на предшествующий передел. Возможно автоматическое формирование заказов на закупку или производство для восполнения дефицита, возникшего в результате получения неисправимого брака.

В РКК регистрации дефектов продукции собственного производства указывается информация, в каком заказе на производстве обнаружен брак, на каком переделе, подразделение-отправитель, подразделение-получатель, данные анализа, данные извещения (уведомления) о браке, данные разрешения на использование.

Контроль по срокам (плановые и фактические даты выполнения) этапов по работе с бракованной и дефектной продукцией собственного производства ведется на основании цепочки документов:

-

Листок (Акт) анализа при обнаружении дефекта ДСЕ;

-

Решение комиссии;

-

Извещение о браке;

-

Разрешение.

На партии ДСЕ или серийные номера служба контроля может создавать условные разрешения (УР) с временными ограничениями на использование.

В условном разрешении указывается партия (или номер ТМЦ), на которую накладываются ограничения, и тип ограничения:

-

запрет на комплектацию перечисленных сборочных единиц до снятия ограничения;

-

запрет на списание партии, то есть на использование при сборке перечисленных сборочных единиц;

-

запрет на перемещение в другие подразделения до снятия ограничения.

В системе реализованы отчеты по анализу статистики брака и дефектов:

-

Анализ статистики брака и дефектов в разрезе поставщиков и производителей, переделов, групп контролируемой продукции и т. п.

-

Анализ текущего состояния покупной продукции и продукции собственного производства по стадиям прохождения контроля.